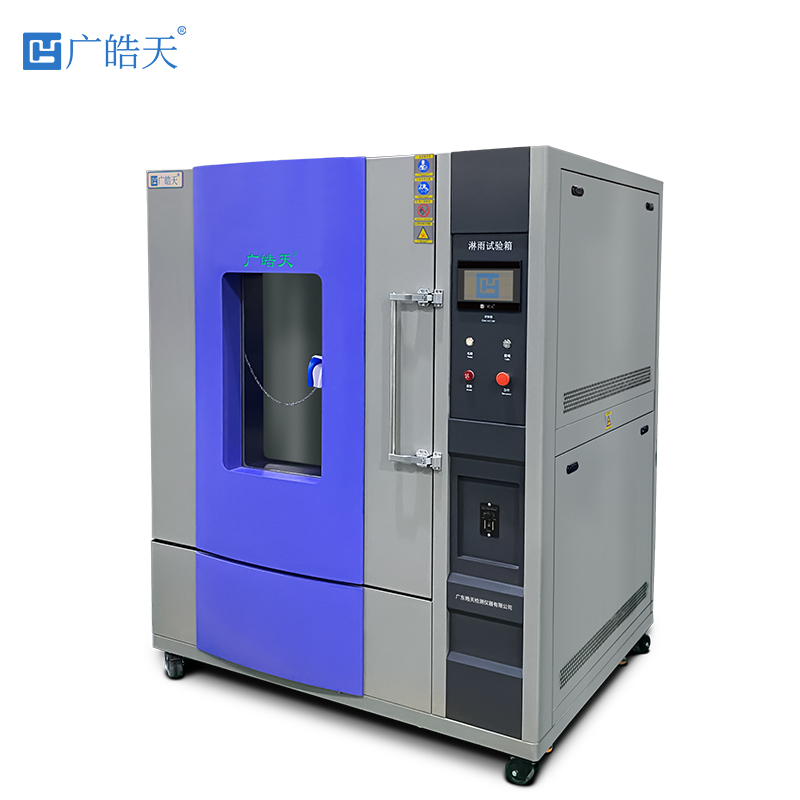

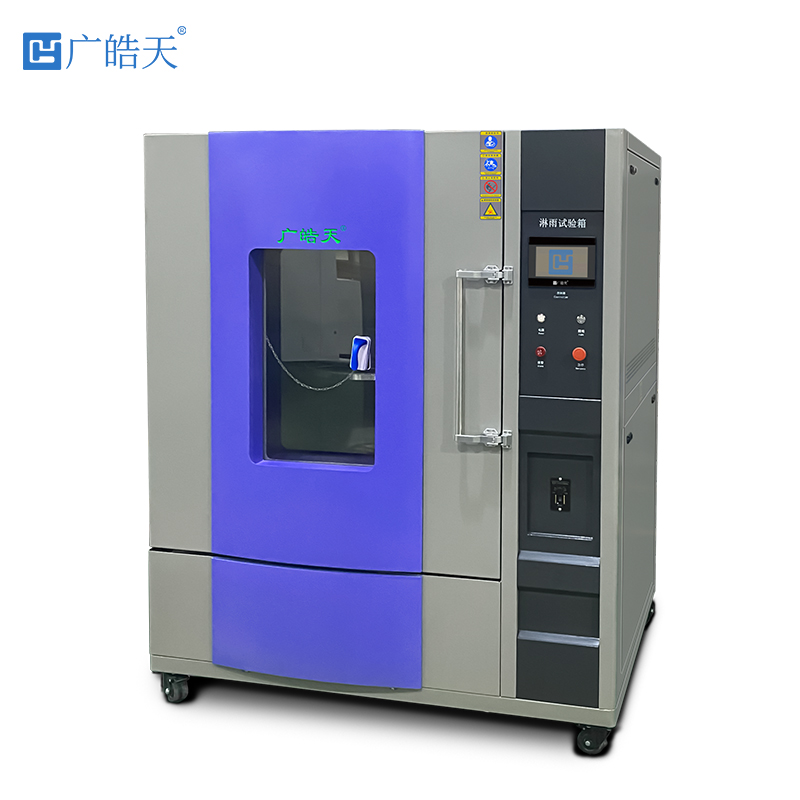

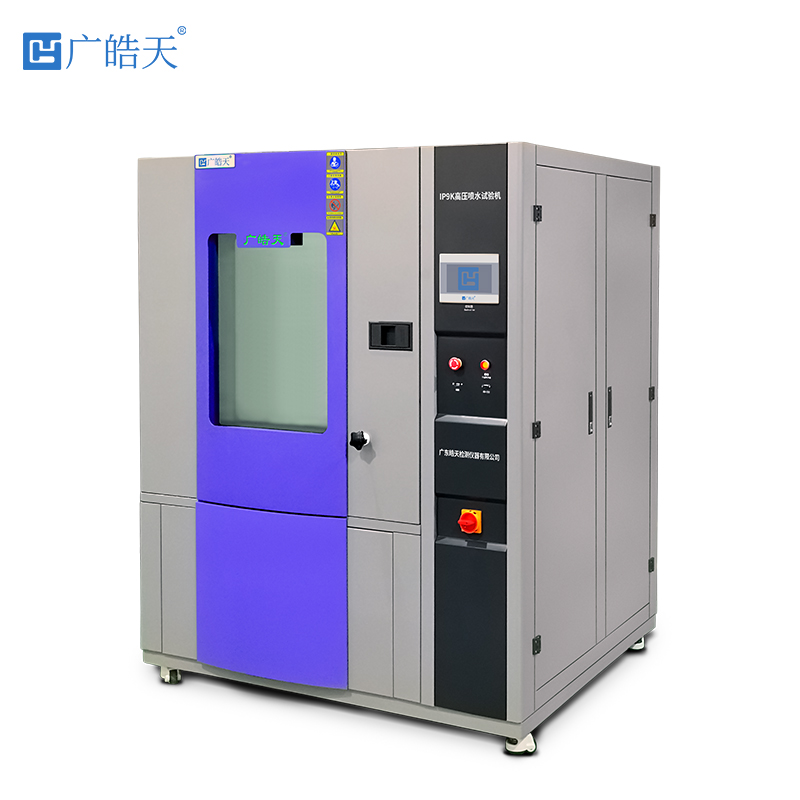

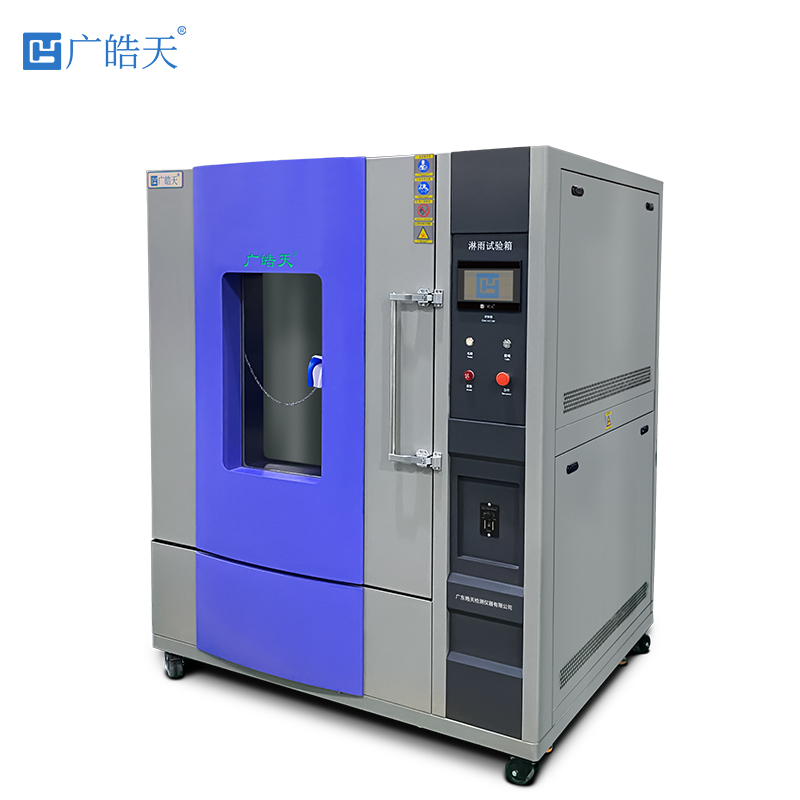

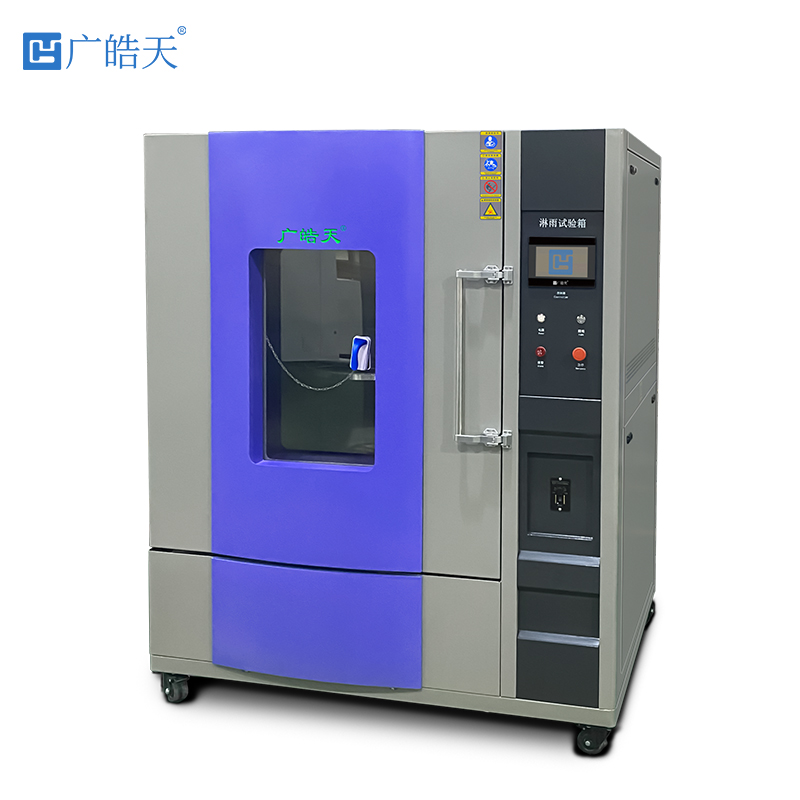

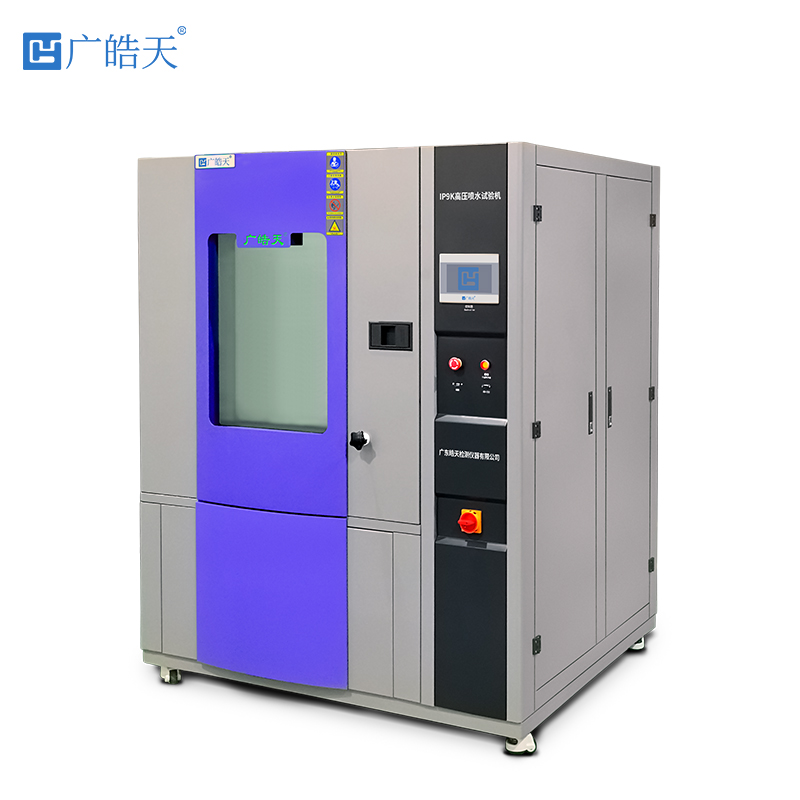

密封圈作為工業設備(如電機、閥門、汽車部件)的核心密封元件,需在高壓高溫淋雨環境下阻擋液體侵入,一旦失效易引發設備短路、腐蝕等故障。IP9K 淋雨試驗箱依據 ISO 20653 標準,模擬 80℃高溫、80-100bar 高壓噴淋工況,可精準評估密封圈的耐強淋雨密封性能,本文梳理全流程技術要點。

一、測試原理與核心指標

IP9K 級淋雨試驗通過高溫高壓水流(噴嘴直徑 12.5mm,噴射距離 100-150mm)持續沖擊密封圈,模擬車輛清洗、工業沖洗等場景:高溫加速密封圈老化、材質軟化,高壓水流則對密封面產生沖擊壓力,考驗密封貼合度與結構完整性。核心評估指標:密封性能(試驗后無滲水 / 漏水,設備內部濕度≤50% RH);結構穩定性(無變形、開裂、材質脫落,尺寸偏差≤0.1mm);耐候性(拉伸強度保留率≥80%,硬度變化≤±5 Shore A);貼合性(密封面壓縮變形率≤20%)。

二、測試準備與樣品處理

試驗箱需校準:噴淋壓力 80-100bar(誤差 ±5bar),水溫 80℃±5℃,噴射角度 30°/60°/90° 可調,符合 IP9K 等級要求;配備校準后的濕度計、千分尺、拉力機、邵氏硬度計。樣品取同批次 10 個密封圈(7 個測試組、3 個基準組),材質涵蓋丁腈橡膠(NBR)、氟橡膠(FKM)等常用類型,尺寸按實際應用場景選取(如外徑 20-50mm,截面直徑 3-8mm)。預處理:在 23℃±2℃、50% RH 環境靜置 24h,記錄初始尺寸(外徑、截面直徑)、硬度(Shore A)及拉伸強度;清潔密封面油污,避免表面損傷。用專用夾具固定密封圈(模擬實際安裝壓縮量,通常為截面直徑的 20%-30%),安裝于試驗箱樣品架,確保噴淋水流垂直沖擊密封面。

三、參數設置與運行監控

按應用場景設參數:通用工業密封圈(80℃水溫、80bar 壓力、90° 噴射角度,持續噴淋 30min);汽車發動機密封圈(80℃水溫、100bar 壓力、60° 噴射角度,循環噴淋 45min,每 15min 切換一次噴射方向);高壓清洗設備密封圈(80℃水溫、90bar 壓力、30° 噴射角度,持續噴淋 60min)。運行時實時監控噴淋壓力、水溫及密封圈狀態,每 10min 記錄一次數據;若壓力波動超 ±5bar 或水溫偏差超 ±5℃,立即停機檢查水泵、加熱系統,故障排除后補測 10min。

四、測試后檢測與優化

測試后樣品在標準環境靜置 2h,擦干表面水分后檢測:密封性能用濕度計測設備內部濕度,觀察是否滲水;結構尺寸用千分尺測量偏差,硬度計測 Shore A 硬度變化;力學性能用拉力機測拉伸強度保留率,計算壓縮變形率。對比基準組數據,分析失效模式(如高溫軟化導致漏水、高壓沖擊引發開裂)。常見問題:密封失效需優化密封圈材質(如選用耐溫氟橡膠);尺寸變形可調整配方(添加補強劑);貼合度差需改進安裝壓縮量。設備維護:每周清潔噴嘴(防止堵塞)、檢查水管密封性,每月校準壓力傳感器與溫控系統,每季度更換高壓水泵濾芯。

更新時間:2025-11-19

更新時間:2025-11-19  瀏覽次數:6

瀏覽次數:6